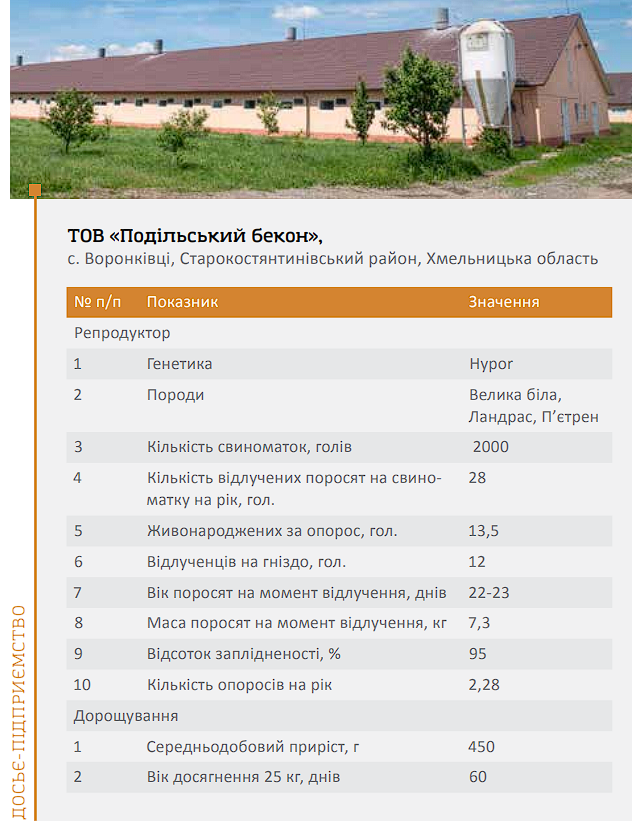

Потужності ТОВ «Подільський бекон»

— Імовірно, історія розвитку «Подільського бекону» така ж, як і у більшості вітчизняних господарств. За радянських років був колгосп, після його ліквідування викупили тваринницькі приміщення, які реконструювали та почали виробництво...

С.З.: Так і є. Підприємство започаткували дванадцять років тому. У нас на території три черги. Перша — реконструйовані корпуси на 600 свиноматок, які залишися від колгоспу. Друга черга — на 1000 свиноматок — побудована «з нуля» у 2012-му. Будівництво третьої на 430 свиноматок завершили і ввели в експлуатацію минулого року.

Свинарство — основний напрям діяльності. Ми працюємо в неповному циклі — реалізуємо товарний молодняк двомісячного віку. Земельний банк мінімальний — кілька гектарів. Тому всю кормову сировину купуємо. Але це не так проблематично, як питання внесення гною. Поряд з нашим господарством землі орендують переважно великі холдинги. Кооперуватися з ними складно, бо працюють з мінеральними добривами. І хоча органіка має значні переваги, змінювати свої підходи поки бажання не мають.

Щоб переконати, зараз проводимо експеримент на полях з кукурудзою. Якщо будуть задоволені результатом, наше підприємство вирішить питання з утилізацією гною. Це вигідна обом сторонам співпраця.

— Пане Сергію, на якому етапі розвитку підприємства ви долучилися до команди?

С.З.: З кінця 2017-го року. У цей час починалася нова сторінка в історії господарства. Власники планували реконструкцію приміщень, зведення нового корпусу. Оскільки будівництво — моя спеціалізація, інтереси співпали. Так почалася моя співпраця з «Подільським беконом».

У цеху опоросу

— Що змінилося в роботі господарства?

С.З.: Багато. Пріоритетом стало налагодження біобезпеки, покращення матеріальної бази, удосконалення технологічних процесів. Першим кроком була зміна генетики маточного стада — з тих пір працюємо з Hypor. І нас, і, що найголовніше, наших клієнтів задовольняють результати. Їм подобається статус здоров’я та темп росту свиней, а м’ясокомбінатам, з якими співпрацюють, — вихід м’яса та його смакові якості.

Наші технологічні процеси добре підлаштовані під цю генетику: до 60-го дня життя реалізуємо поросят у масі 25 кілограмів. Найкращі показники наших клієнтів: забійна кондиція 115 кг на 78–79-ий день відгодівлі. Тобто загальна тривалість циклу вирощування — 138 днів.

Щоб досягати високих результатів працюємо над автоматизацією виробництва та постійно вдосконалюємо технічну базу. Так, до реконструкції перша і друга черги не були облаштовані системами охолодження. Ми вирішили цю проблему — встановили системи туманування та промисловий кондиціонер (повітря охолоджується водою і розганяється вентилятором системою труб, через отвори виводиться до тварин).

— Хто ініціює такі зміни? Як приймаєте рішення на користь певного обладнання чи технології?

С.З.: Рішення, що треба для покращення показників, переважно генерують наші технологи. У них за плечима досвід, керівництво цілковито довіряє їхній думці. Серед них і спеціалісти, які працюють на підприємстві з перших днів, і ті, яких приваблюємо, щоб впроваджувати нові практики.

Останні місяці, наприклад, працювали над підвищенням інтенсивності роботи персоналу. Адже запуск третьої черги припав на кризовий період у галузі, розширювати штат можливості не було. Тому оптимізували виробництво так, щоб наші кадри обслуговували не 1600, а 2100 свиноматок — усі черги. Вдалося! Так само як і скоротити витрати кормів — ще одне пріоритетне для підприємства завдання. Хоча на досягнутому зупинятися не будемо, продовжуємо працювати над зменшенням собівартості. Добре розуміємо, щоб зберегти бізнес у цей непростий час, треба змінювати підходи.

— Якою сьогодні має бути ціна на 25-кілограмових поросят, щоб покривати витрати на виробництво?

С.З.: Не менше 75 грн. Так і реалізуємо. Однак за рахунок третьої черги збільшується потужність — маємо додаткову тижневу групу на продаж. А нового клієнта знайти важко. Постійні не готові закуповувати більші партії. Відгодовувати самостійно немає можливості. Тому з одного боку радіємо добрим показникам народжуваності та темпам росту поросят, а з іншого, в умовах депресивного ринку, маємо проблеми з їх реалізацією.

Дорощування попросят

— Така ситуація стимулює почати працювати в сегменті відгодівлі?

С.З.: Ще у 2010-му році, коли тільки планували бізнес, проект був на закритий цикл. Але будівництво і запуск підприємства почали з репродукторів. Тоді прийняли рішення, що неправильно мати маточник і відгодівельник на тій самій території. Для останнього придбали земельну ділянку на відстані 9 км. Будівництво почали минулого року, але поки призупинили. Всі сили і кошти нині спрямовані на підтримку основного бізнесу. Щойно ситуація «вирівняється» — відгодівельники повернуться в бізнес і попит на поросят зросте — продовжимо будівництво.

Шкода, що не встигли реалізувати проєкт до кризи. Власний відгодівельник дозволив би бути значно гнучкішими. З іншого боку, не плануємо замикати цикл на 100%. Відгодовуватимемо не більше 40-45% тварин, решту реалізовуватимемо як товарний молодняк.

— У чому, на вашу думку, причина кризи в галузі?

С.З.: Закупляємо сировину, корми, ветпрепарати, обладнання за світовими цінами. А продаємо продукцію за ціною внутрішнього ринку. Криза триватиме, поки ціна реалізації не зросте. Адже розраховувати, що складові виробництва подешевшають, не доводиться.

— Ви зазначали, що відгодівельники виходять із бізнесу. Яка частка? Як вибудовуєте співпрацю, щоб утримати клієнтів?

О.Ц.: За нашими оцінками, відсотків 30–40 відгодівельників припинили діяльність, допоки ціна реалізації невисока, а кормові дорогі. Торгувати поросятами у такий час складно. Тому надзвичайно важливі підходи гарантування якості тварин, яких продаємо. Так, відбір поросят на реалізацію має три етапи: в приміщеннях дорощування, тоді перед рампою і насамкінець під час завантаження у скотовоз. Клієнт може побачити і переконатися у якості та стані поросят, яких купує.

Для чого скільки етапів? Щоб на рампу вийшло бездоганне порося, і у клієнта не було наміру відмовитися від нього. Тому що правила біобезпеки не дозволяють повернути тварину у виробниче приміщення. Тоді вихід — тільки на забій. Таких ситуацій не допускаємо.

Також організовуємо власну доставку. Маємо для цього транспортні засоби, що відповідають найвищим стандартам з точки зору забезпечення благополуччя свиней під час транспортування. Такий підхід має ще одну вагому перевагу — зменшуємо кількість контактів зі стороннім транспортом, а отже, покращуємо біобезпеку ферми.

— COVID позначився на роботі підприємства?

— С.З.: Слава Богу, ця ситуація нас не зачепила. Хоча біобезпеку, безперечно, посилили. Зокрема, почали застосовувати суху дезінфекцію: за допомогою компресорів порошкові дезінфектанти розпилюються у приміщенні.

— Криза врешті скінчиться і розвиток сектору активізується. Які плани розвитку підприємства?

— Добудувати відгодівельник і збільшити потужності репродуктора. Також в перспективі будівництво сучасного комбікормового заводу. Вже маємо проект на планову потужність 25 т/доба, з системою гранулювання. Можливо, почнемо роботу в сегменті племінного свинарства.

Ми в цьому бізнесі надовго. Нині ринок переживає не першу кризу, і не останню. Вистоїмо і продовжуватимемо розвиватися!

PigUA.info за матеріалами журналу «Прибуткове свинарство» №64