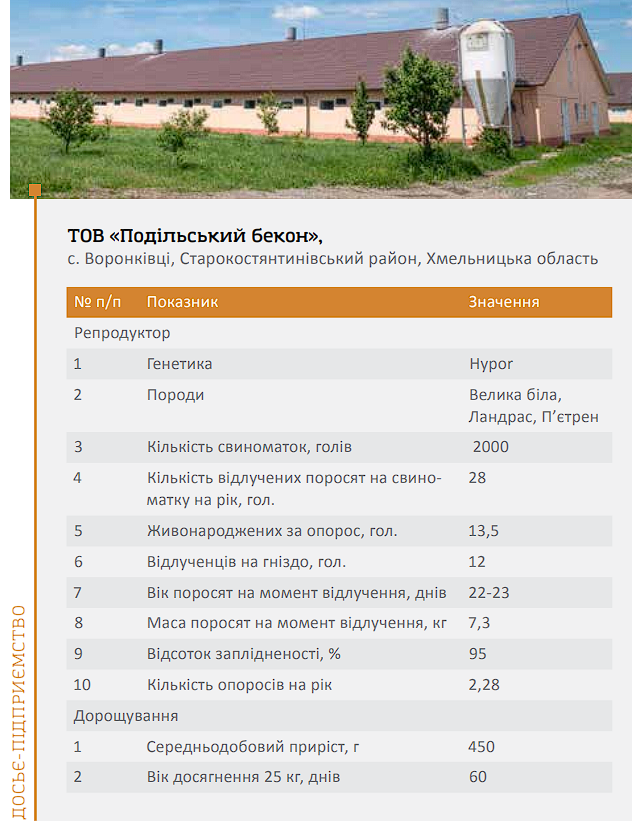

Мощности ООО «Подольский бекон»

— Вероятно, история развития «Подольского бекона» такая же, как и у большинства отечественных хозяйств. За советских лет был колхоз, после его ликвидирования выкупили животноводческие помещения, которые реконструировали и начали производство…

С.З.: Так и е. Предприятие начали двенадцать лет назад. У нас на территории три очереди. Первая — реконструированные корпуса на 600 свиноматок, которые остались от колхоза. Вторая очередь — на 1000 свиноматок — построена «с нуля» в 2012-м. Строительство третьей на 430 свиноматок завершили и ввели в эксплуатацию в прошлом году.

Свиноводство — основное направление деятельности. Мы работаем в неполном цикле — реализуем товарный молодняк двухмесячного возраста. Земельный банк минимальный — несколько гектаров. Поэтому все кормовое сырье покупаем. Но это не так проблематично, как вопрос внесения навоза. Наряду с нашим хозяйством земли арендуют преимущественно крупные холдинги. Кооперироваться с ними сложно, потому что работают с минеральными удобрениями. И хотя органика имеет значительные преимущества, менять свои подходы пока желания не имеют.

Чтобы убедить, сейчас проводим эксперимент на полях с кукурузой. Если будут довольны результатом, наше предприятие решит вопрос с утилизацией навоза. Это выгодное обеим сторонам сотрудничество.

— Господин Сергей, на каком этапе развития предприятия вы присоединились к команде?

С.З.: С конца 2017-го года. В это время начиналась новая страница в истории хозяйства. Собственники планировали реконструкцию помещений, возведение нового корпуса. Поскольку строительство — моя специализация, интересы совпали. Так началось мое сотрудничество с «Подольским беконом».

Цех опороса

— Что изменилось в работе хозяйства?

С.З.: Много. Приоритетом стало налаживание биобезопасности, улучшение материальной базы, усовершенствование технологических процессов. Первым шагом была смена генетики маточного стада — с тех пор работаем с Hypor. И нас, и, что самое главное, наших клиентов удовлетворяют результаты. Им нравится статус здоровья и темп роста свиней, а мясокомбинатам, с которыми сотрудничают, — выход мяса и его вкусовые качества.

Наши технологические процессы хорошо подстроены под эту генетику: до 60-го дня жизни реализуем поросят в массе 25 килограммов. Лучшие показатели наших клиентов: убойная кондиция 115 кг на 78−79-ый день откорма. То есть общая продолжительность цикла выращивания — 138 дней.

Чтобы достигать высоких результатов работаем над автоматизацией производства и постоянно совершенствуем техническую базу. Так, к реконструкции первая и вторая очереди не были обустроены системами охлаждения. Мы решили эту проблему — установили системы туманирования и промышленный кондиционер (воздух охлаждается водой и разгоняется вентилятором системой труб, через отверстия выводится к животным).

— Кто инициирует такие изменения? Как принимаете решения в пользу определенного оборудования или технологии?

С.З.: Решение, что надо для улучшения показателей, преимущественно генерируют наши технологи. У них за плечами опыт, руководство полностью доверяет их мнению. Среди них и специалисты, которые работают на предприятии с первых дней, и те, которых привлекаем, чтобы внедрять новые практики.

Последние месяцы, например, работали над повышением интенсивности работы персонала. Ведь запуск третьей очереди пришелся на кризисный период в отрасли, расширять штат возможности не было. Поэтому оптимизировали производство так, чтобы наши кадры обслуживали не 1600, а 2100 свиноматок — все очереди. Удалось! Равно как и сократить издержки кормов — еще одна приоритетная для предприятия задача. Хотя на достигнутом останавливаться не будем, продолжаем работать над уменьшением себестоимости. Хорошо понимаем, чтобы сохранить бизнес в это непростое время, надо менять подходы.

— Какой сегодня должна быть цена на 25-килограммовых поросят, чтобы покрывать расходы на производство?

С.З.: Не менее 75 грн. Так и реализуем. Однако за счет третьей очереди увеличивается мощность - имеем дополнительную недельную группу на продажу. А нового клиента найти трудно. Постоянные не готовы закупать более крупные партии. Откармливать самостоятельно нет возможности. Поэтому с одной стороны радуемся хорошим показателям рождаемости и темпам роста поросят, а с другой, в условиях депрессивного рынка, имеем проблемы с их реализацией.

Доращивание поросят

— Такая ситуация стимулирует начать работать в сегменте откорма?

С.З.: Еще в 2010-м году, когда только планировали бизнес, проект был на закрытый цикл. Но строительство и запуск предприятия начали с репродукторов. Тогда приняли решение, что неправильно иметь маточник и откорм на той же территории. Для последнего приобрели земельный участок на расстоянии 9 км. Строительство начали в прошлом году, но пока приостановили. Все силы и средства сейчас направлены на поддержку основного бизнеса. Как только ситуация «выровняется» — откормщики вернутся в бизнес и спрос на поросят вырастет — продолжим строительство.

Жаль, что не успели реализовать проект до кризиса. Собственный откорм позволил бы быть значительно гибче. С другой стороны, не планируем замыкать цикл на 100%. Будем откармливать не более 40−45% животных, остальные будем реализовывать как товарный молодняк.

— В чем, по вашему мнению, причина кризиса в отрасли?

С.З.: Закупляем сырье, корма, ветпрепараты, оборудование по мировым ценам. А продаем продукцию по цене внутреннего рынка. Кризис продлится, пока цена реализации не вырастет. Ведь рассчитывать, что составляющие производства подешевеют, не приходится.

— Вы отмечали, что откормщики выходят из бизнеса. Какая доля? Как выстраиваете сотрудничество, чтобы удержать клиентов?

А.Ц.: По нашим оценкам, процентов 30−40 откормщиков прекратили деятельность до тех пор, пока цена реализации невысокая, а кормовые дорогие. Торговать поросятами в такое время сложно. Поэтому чрезвычайно важны подходы гарантирования качества животных, которых продаем. Так, отбор поросят на реализацию имеет три этапа: в помещениях доращивания, тогда перед рампой и в заключение при загрузке в скотовоз. Клиент может увидеть и убедиться в качестве и состоянии поросят, которых покупает.

Для чего сколько этапов? Чтобы на рампу получилось безупречное поросенок, и у клиента не было намерения отказаться от него. Потому что правила биобезопасности не позволяют вернуть животное в производственное помещение. Тогда выход — только на убой. Таких ситуаций не допускаем.

Также организовываем собственную доставку. Имеем для этого транспортные средства, соответствующие самым высоким стандартам с точки зрения обеспечения благополучия свиней во время транспортировки. Такой подход имеет еще одно весомое преимущество — уменьшаем количество контактов со сторонним транспортом, а значит, улучшаем биобезопасность фермы.

— COVID сказался на работе предприятия?

— С.З.: Слава Богу, эта ситуация нас не задела. Хотя биобезопасность, безусловно, усилили. В частности, начали применять сухую дезинфекцию: с помощью компрессоров порошковые дезинфектанты распыляются в помещении.

— Кризис в конце кончится и развитие сектора активизируется. Какие планы развития предприятия?

— Достроить откорм и увеличить мощности репродуктора. Также в перспективе строительство современного комбикормового завода. Уже имеем проект на плановую мощность 25 т/сутки, с системой гранулирования. Возможно, начнем работу в сегменте племенного свиноводства.

Мы в этом бизнесе надолго. Сейчас рынок переживает не первый кризис, и не последний. Выстоим и будем продолжать развиваться!

PigUA.info по материалам журнала «Прибыльное свиноводство» №64